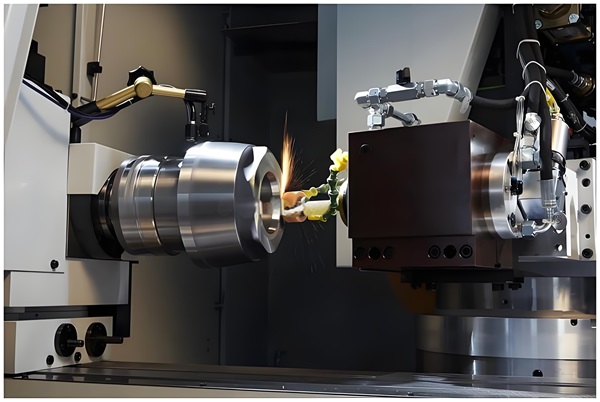

汽车零部件加工必备:多用磨床的显著表现

本文章由注册用户 机床哥 上传提供 2025-01-15 16:17:02

69

摘要:在汽车零部件加工领域,设备性能直接影响产品质量与生产效率。多用磨床凭借自身独特优势,成为该领域的得力助手。

在汽车零部件加工领域,设备性能直接影响产品质量与生产效率。多用磨床凭借自身独特优势,成为该领域的得力助手。

汽车发动机的活塞,作为发动机的关键零件,其尺寸精度和表面质量直接影响发动机的性能。多用磨床能够实现极高的加工精度,以活塞外圆磨削为例,它可将尺寸公差控制在极小范围,确保活塞与气缸壁之间的间隙均匀,减少发动机运行时的摩擦与泄漏,提高发动机的动力输出和燃油经济性。

活塞外圆圆柱度误差可控制在 ±0.002mm 以内,这种高精度能让活塞在高温、高压的极端条件下稳定工作,大大延长发动机的使用寿命。

汽车零部件生产节奏紧凑,效率至关重要。以生产汽车半轴为例,传统磨床加工可能需多台设备配合,多次装夹,耗费大量时间。多用磨床则集多种磨削功能于一身,一次装夹便能完成半轴外圆、花键等多个部位的磨削工序。

原本加工一根半轴需 40 分钟,采用多用磨床后,时间可缩短至 25 分钟左右,有效提升生产效率,帮助企业满足市场对汽车零部件的大量需求。

汽车零部件形态各异,材质多样。从铝合金的发动机缸体,到高强度合金钢的转向节,多用磨床都能应对。对于发动机缸体的平面磨削,多用磨床可依据铝合金材质特性,调整磨削参数,保证缸体平面的平整度,为发动机的密封性能提供保障。

对于转向节的复杂曲面磨削,多用磨床借助先进的数控系统,精确控制砂轮运动轨迹,实现复杂形状的精密加工,确保转向节的力学性能和装配精度。

在汽车零部件加工中,多用磨床以精度、效率和广泛适用性,成为企业提升产品品质、增强市场竞争力的关键设备,推动着汽车制造业不断向前发展。